UNA NUOVA DIMENSIONE NELLA TRONCATURA

La sfida: le lame di troncatura convenzionali soffrono i carichi che generano vibrazioni intense nella loro sezione più debole. La soluzione: una progettazione innovativa dell'utensile che permette di trasferire il carico risultante alla sezione più robusta e di ridurre sensibilmente la flessione e il rumore.

Chiedi info

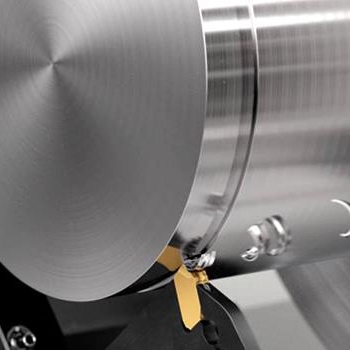

TORNITURA CONVENZIONALE

Nelle macchine utensili di tornitura di tipo convenzionale, la capacità di avanzamento sul piano XZ rappresenta una limitazione intrinseca. Nelle operazioni di troncatura, il vettore risultante delle forze di taglio attraversa inevitabilmente in modo netto la sezione dell'utensile, determinando carichi elevati e una notevole suscettibilità alla deformazione. La conformazione classica delle lame di troncatura compensa questa azione con un'altezza sensibilmente maggiore rispetto alla larghezza.

Chiedi info +

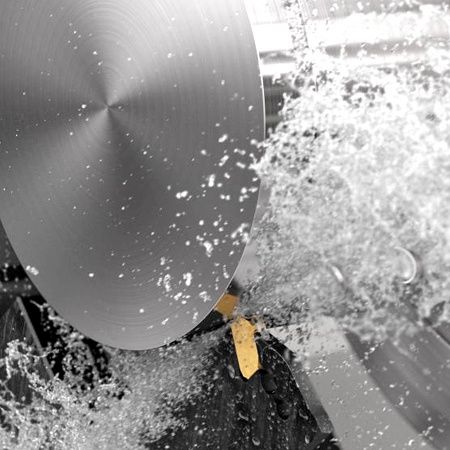

TRONCATURA ASSE Y

In termini applicativi, il nuovo metodo di troncatura sull'asse Y è incredibilmente semplice. Come nelle lame convenzionali, il tagliente viene posizionato il più vicino possibile alla linea centrale del pezzo. Questo si ottiene automaticamente con la misurazione della lunghezza dell'utensile, che va eseguita necessariamente ad ogni setup. In questo modo si verifica anche che il posizionamento in altezza sia corretto.

Chiedi info +

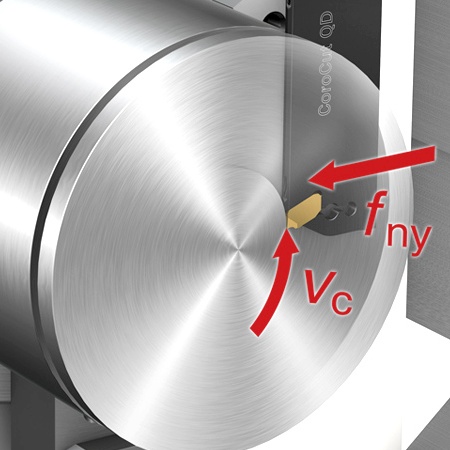

COROCUT QD

La troncatura sull'asse Y richiede variazioni minime ai settaggi di produzione abituali. L'aumento del diametro di taglio massimo a 180 millimetri può naturalmente avere un impatto sulla configurazione, ma le modifiche richieste agli altri parametri sono estremamente ridotte. Le lame CoroCut QD hanno larghezze standard di 3 e 4 millimetri, possono essere inserite in attacchi e revolver normali e utilizzano inserti standard. Le variazioni riguardano principalmente il presetting, la programmazione e le misure leggermente diverse a causa della compensazione in direzione Y.

Chiedi info +

CONCLUSIONE

Una nuova lama e un nuovo metodo di troncatura migliorano sostanzialmente la stabilità dinamica dell'utensile riallineando la forza di taglio risultante. I risultati sono vantaggiosi a livello di produttività, qualità, risparmio di materiale e riduzione della rumorosità. Le modifiche necessarie in fase di setup sono relativamente semplici.